Самодельная рабочая лодка из армоцемента

Самодельная рабочая лодка из армоцемента

Армоцемент не является оптимальным материалом для рабочей шлюпки в силу малой стойкости к точечным нагрузкам ударного характера и малой прочности при растяжении (прочность армоцемента при растяжении в пять раз меньше, чем при сжатии). Материал при этом склонен к выкрашиванию и трещинообразованию. В то же время, в отсутствии ударных нагрузок, армоцемент имеет срок службы от 40 до 60 лет. А это особенно важное качество для вспомогательных судов, к которым относятся рабочие шлюпки и хозяйственные лодки. Отметим также, что при правильном проектировании, обоснованном назначении размеров конструкций масса армоцементного судна не превышает массу такого же стального.

Поэтому рассмотрим также вариант конструкции самодельной рабочей лодки из армоцемента.

Армоцемент - конструкционный материал, состоящий из нескольких слоев тканой металлической сетки, замоноличенных мелкозернистым цементно-песчаным бетоном. Мелкозернистый бетон состоит из портландцемента, воды, песка. В пакет тканых сеток для повышения прочности включается стержневая арматура.

Суда из армоцемента долговечны, просты в ремонте. Оборудование для их постройки относительно несложно. Существует множество различных технологий постройки судов из армоцемента. Сегодня из этого материала строят морские и речные суда L?100 м. Здесь же будет рассмотрена технология наиболее подходящая для постройки таких малых судов, какими являются рабочие шлюпки и хозяйственные лодки, с толщиной обшивки от 8 до 16 мм.

Форма корпуса задаётся каркасом в виде решётки из стальных круглых прутков ?=3-5 мм. Такой каркас состоит из прутков-«стрингеров», идущих вдоль судна и прутков-«шпангоутов», идущих поперёк. В районе киля и штевней могут применяться прутки ?=6-12 мм. Стержни каркаса должны образовывать прямоугольные ячейки размером 50x50 мм или 75x75 мм. Полученный каркас фиксируется сваркой, после чего обтягивается тканой, стальной сеткой. Диаметр проволоки используемой в тканой сетке ?=0,7-1,0 мм, размер ячейки от 6x6 мм до 10x10 мм. Сетка укладывается на каркас в 4 слоя (2 внутри и 2 снаружи). В принципе возможна укладка до 8 слоев для получения более толстой обшивки (толщиной 16-20 мм). В любом случае половина слоев укладывается внутри, половина снаружи.

Уложенная на каркас сетка фиксируется с помощью мягкой вязальной проволоки через каждые 150-200 мм. Закладные детали, к которым должно крепиться оборудование и насыщение лодки заранее укладываются внутрь пакета сетки и могут быть зафиксированы на прутковом каркасе с помощью сварки. В качестве присоединительных элементов закладных деталей используются куски полосовой стали, либо прутки.

Сетку, как правило, начинают укладывать с внутренней стороны корпуса. Рулон целесообразно разворачивать поперёк корпуса и сверху вниз. Один из наружных слоев может быть уложен вдоль корпуса, если при этом не нарушается плавность обводов. Слои сетки перепускаются один на другой с перекрытием примерно на 300 мм.

Для приготовления цементно-песчаного раствора применяют сульфатостойкий портландцемент марок 300, 400, 500 и 600 с морозостойкостью от 600 до 3000 циклов. Бетон приготавливают на природных кварцевых песках с отсевом фракций крупнее 2,5 мм без примесей пыли, глинистых и органических включений. Идеальны промытые речные пески.

Для затворения бетонной смеси и поливки бетона применяется качественная питьевая вода без глинистых и илистых примесей, жиров нефтепродуктов и сахаристых веществ, и, кроме того, вода должна быть щелочной, а не кислой, во избежание коррозии металла каркаса. Кислотность воды определяется показателем рН. Если этот показатель больше 7, вода щелочная, меньше - кислая, и кислотность воды тем выше, чем меньше рН. Для бетона вода должна иметь рН не менее 4. Определить рН легко с помощью индикаторной бумажки, которая изменяет цвет в зависимости от значения рН. Для тех, кто не знаком со способами определения кислотности, советуем обратиться в любую химическую лабораторию или в школу, в кабинет химии. Дело это минутное, и индикаторная бумажка не проблема.

Промышленная и морская вода для этих целей не используется. Соотношения при приготовлении бетонного раствора могут быть следующими: цемент/песок от 1/1,5 до 1/2, вода/цемент от 1/1 до 1/3.

Необходимо стремиться к уменьшению соотношения вода/цемент, но без ущерба для удобоукладьгваемости бетона. Раствор должен быть такой консистенции, чтобы легко запрессовывался в сетку, но в то же время хорошо удерживался в арматуре.

Перемешивать бетон нужно в растворомешалках. Простые мешалки «падающего» типа малопригодны. Тем более нельзя перемешивать вручную. Оптимальны лопастные бетономешалки принудительного действия.

Перед приготовлением и укладкой бетона следует убедиться, что сетка не загрязнена песком, маслом, пылью стружками, не деформирована. Желательно проверить плавность обводов при помощи шаблонов.

Бетонирование следует осуществлять при температуре воздуха не ниже + 5°С и не выше + 20°С. Приготовленный бетон укладывается в конструкцию не позднее одного часа после начала его затворения водой. Не уложенный своевременно бетон дальнейшему использованию не подлежит. Разбавление загустевшей бетонной массы запрещается. Бетонирование осуществляется путём тщательного вдавливания бетона кельмой в сетку. Заглаживание бетона нужно закончить не позже, чем завершится процесс его схватывания. Заглаживание осуществляется штукатурным инструментом.

Желательно осуществлять омоноличивание корпуса за один раз. При необходимости стык свежего бетона с уже затвердевшим, можно осуществлять только в том случае, если в стыке выступает арматура, а на поверхности затвердевшего бетона нет грязи, масла. Предварительно следует хорошо обработать стальной щёткой и смочить те места затвердевшего бетона, к которым примоноличивается свежий.

После бетонирования надо обеспечить медленное и свободное от напряжений отвердение материала. Наряду с защитой от солнца важно установить правильный режим увлажнения корпуса. Для этого применяются соломенные маты, рогожа, мешковина. Ими покрывают забетонированные поверхности и регулярно увлажняют.

При увлажнении нельзя допускать скопления воды в отсеках. Увлажнение корпуса производится в течение 10-14 дней. Твердение бетона осуществляется за 28 суток при температуре 15°-20°С.

Окраска корпуса осуществляется по сухой и чистой поверхности. Подводная часть окрашивается этинолевыми и эпоксидными красками; надводный борт и палуба - пентафталевыми эмалями и лаками. Внутренние поверхности грунтуют этинолевой краской, а затем окрашивают пентафталевой.

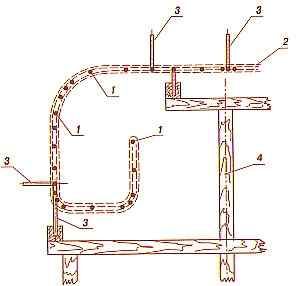

Монтаж, сборку каркаса и омоноличивание, на наш взгляд наиболее целесообразно осуществлять килем вверх на пространственном стапеле, собираемом из деревянного бруса (Рис. 111). Высота и расположение стапеля должны быть таковы, чтобы обеспечить доступ ко всем поверхностям лодки как снаружи, так и изнутри. Крепление каркаса к стапелю удобно осуществлять посредством закладных деталей, к которым в последствии будут крепиться элементы оборудования и насыщения.

Рис.111 Каркас на стапеле: 1-арматурные прутки; 2-сетка; 3-закладные детали; 4-элементы стапеля

В рамках рассмотренной технологии может быть построена лодка «Шкипер-М1-А» (Рис. 112, Рис. 113) стилизованная под суда

Основные характеристики

|

L |

5,5 м |

|

B |

1,6 м |

|

Hб |

0,5 м |

|

Т |

0,25 м |

|

Масса лодки (ориентировочно) |

186 кг |

|

Вместимость |

4-6 чел. |

|

Допустимая мощность устанавливаемого |

14,6 кВт (20 л.с.) |

|

Допустимая площадь парусов, до |

5 м2 |

Рис. 112. Лодка «Шкипер-М1-А»

Рис. 113. Теоретический чертёж армоцементного корпуса лодки «Шкипер-М1-А»